我们的行星齿轮箱具备最佳性能

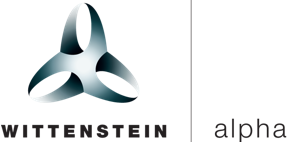

使用专用机器来成形和锻造粗线材段时,需要施加巨大的力。Schmale Maschinenbau 有限公司一贯采用威腾斯坦阿尔法制造的伺服齿轮箱来完成这项工作。

适用于最具挑战性的任务的高科技系统

工程领先者选择伺服技术

与液压替代品相比,电子传动装置具有明显的优势:它们更清洁、更安静、更高效、更易于处理。除了处理液压油这个大麻烦以外,液压系统还免不了要进行加油、排油和清洁等繁琐操作。在生产力方面,伺服技术的优势更加显著:在产品衍生种类和可控性方面具有更高的灵活性、更高的精度(可进行电子化编程)、更高的生产力(设置时间减至最少)。Schmale 一直对威腾斯坦阿尔法的伺服技术信赖有加也就不足为奇了。

Schmale 设计的完美匹配解决方案

位于德国 Altena 的 Schmale Maschinenbau 有限公司是一家专业的技术导向型线材、管材和带材加工成型生产线定制企业。该公司对自身的定位是工程顾问,同时也制造机械,并针对任何生产相关的挑战设计完美匹配的解决方案包。模块化系统能够将不同的制造技术加以组合,获得最高的定制性和效率。同时,Schmale 还对创新技术抱持积极的态度,伺服技术在其机器中的一致开发和集成也证明了这一点。

遍及整个生产线的伺服技术

要将 10 或 20 毫米直径的线材转变成批准用于建筑材料的安全组件,需要一系列的处理和加工步骤。Schmale 开发用于从卷轴供给线材的开卷机可承受高达三吨的重量,并可通过周期时间进行控制。在下一个工作站,具有六条通道的左旋矫直机将线材拉直,从而确保快速切换到不同的直径。伺服进料辊负责绝对精确地送入线材。线材随后传送到感应单元,杆的端部可加热到高达 1000℃。然后,伺服驱动的线性传送系统将切割成段的线材输送到第一个压制阶段进行成形处理。在此处,伺服齿轮箱(属于我们的 SP+ 和 TP+ 产品系列)确保提供最高的动态性和精度。高功率密度使得在机器中集成这些单元时能够节省空间。

我们的行星齿轮箱开拓了新的视野

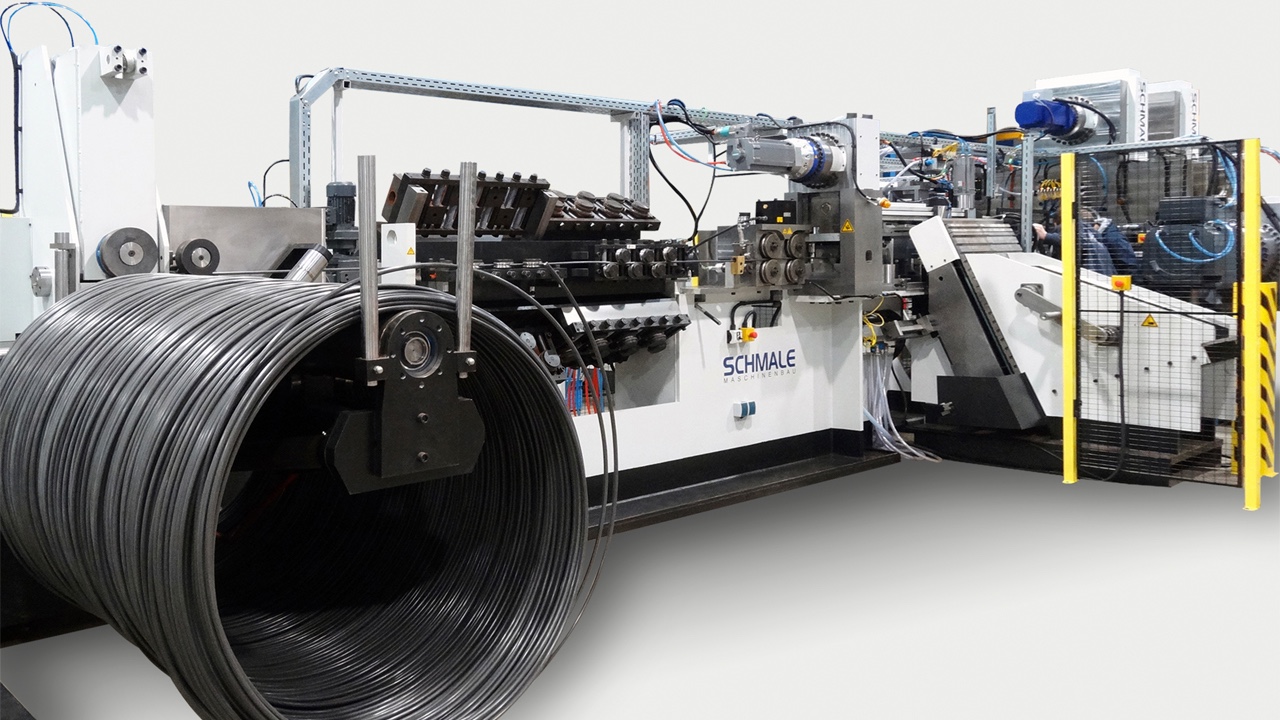

位于生产线末端的压机站包含两个部分,分别用于预压和最终压制。由于巨大的成形力,有杆端可加工直径高达 60 毫米的材料。在预锻造阶段,三个轴中的每一个都能产生 2000 kN 的压力;最终锻造阶段包含两个轴,可产生 3000 kN 的压力。如果采用液压系统,则需要更大的设备才能提供这种程度的压力。Schmale 更青睐威腾斯坦阿尔法伺服机电一体驱动装置提供的灵活动力传输。其结果是:从非常小的有效面积输出极高的驱动功率。

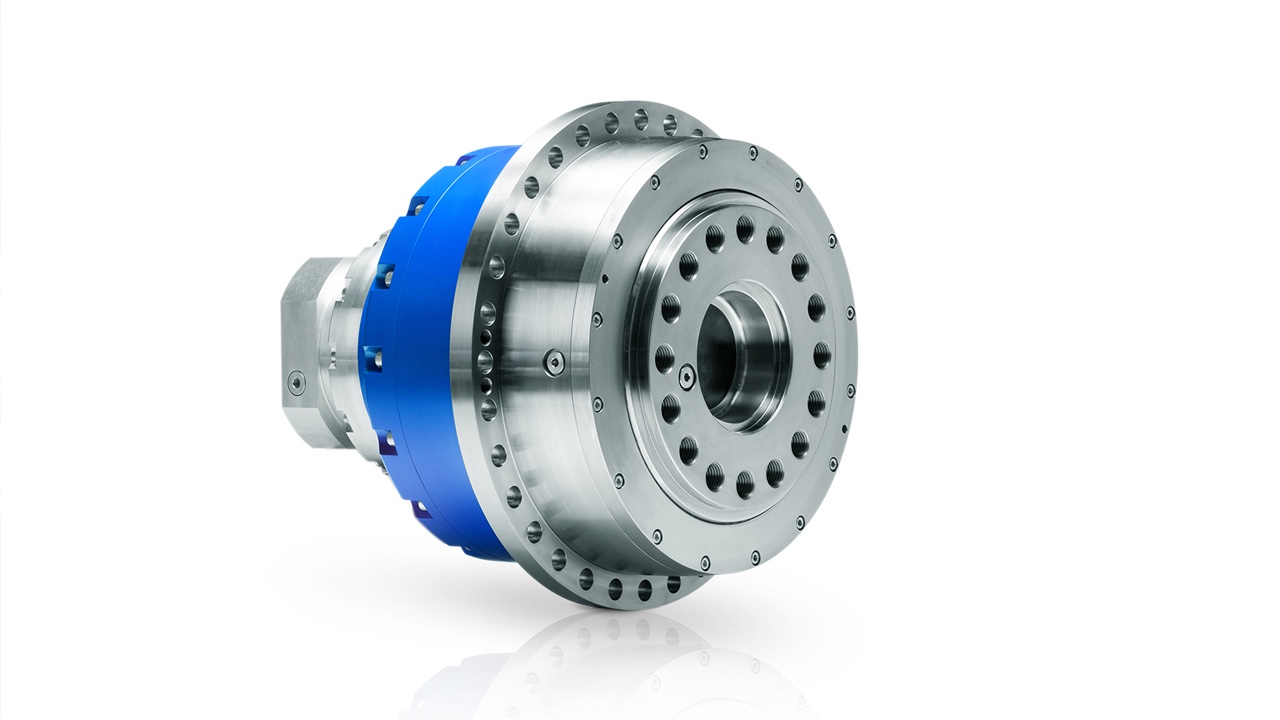

TP+ 4000 HIGH TORQUE 齿轮箱带来全面提升

凭借其绝对的功率和功率密度,我们的 TP+ 4000 HIGH TORQUE 行星齿轮箱是此锻压机的理想选择。其直径为 530 毫米,长度为 540 毫米,可在极小的空间包络中高动态地传递高达 40,000 Nm 的扭矩。我们的四台机组全部安装在双模锻压机上,两台用于预锻造工艺,两台用于最终锻造。此处涉及的巨大扭矩以前只能使用液压传动装置实现。现在的伺服技术具有降低运行成本、提高运行效率、提升高达 15% 的生产力和改善能源效率等优势,也可用于此应用。如果辅以再生整流器,甚至能降低高达 73% 的能耗。